Twee fasen kunststoffen Film en vezels en zakken Pelletiseermachine

Productvideo:

Verwerking materiaal foto's:

Verwerkingsmateriaal:

HDPE, LDPE, LLDPE, PP, zoals folies, zakken, vlokken, folierollers, rekfolie, krimpfolie, meerlaagsfolie, afgeknipte T-shirtzakken

Geschuimd PE, EPS en XPS: rollen, zak, vel, voedselcontainer, fruitnet, hoes

Textiel: PP-vezel, raffia, zijde, garen, geweven tas, jumbotas

Functies:

Dit geïntegreerde pelletiseersysteem in de compactor profiteert van gerecycled materiaal zonder voorsnijden

Het verdichten wordt uitgerust met snijkleppen, die gebruikt worden om de materiaaltoevoersnelheid te regelen

Vacuümsysteem om water of gas grotendeels af te zuigen

Uitstekend hydraulisch zeeffilter met stabiele druk voor non-stop, lekvrij

Energiebesparing met hoog vermogen (0,28 kWh/kg)

Algemeen werkproces:

1. Transportband brengt materiaal over naar de versnipperingsverdichter.

2. Het interlockcontrolesysteem tussen transportband en versnipperaar zorgt voor een evenwichtige voeding zonder gesmolten compactor.

3. Aan de onderkant van de versnipperaar bevindt zich één snijplank.met middelpuntvliedende kracht wordt gerecycled materiaal voorgesneden door interne roterende messen en stationaire messen.

4. Daarna gaat het materiaal in de ontgassingsschroef vanaf de zijkant van de compactor.

5. Bij schroefverwarming wordt kunststof semi-plastificeringsmateriaal.

6. En dan wordt semi-plastic materiaal in pellets gesneden.

Belangrijkste technische parameter:

| Model | ML75 | ML85/SJ90 | ML100/SJ120 | ML130/SJ140 | ML160/SJ180 | ML180/SJ200 |

| Schroefdiameter (mm) | 75 | Eerste etappe 85Tweede etappe 90 | Eerste trap 100Tweede trap 120 | Eerste fase: 130 Tweede fase: 140 | Eerste fase: 160 Tweede fase: 180 | Eerste fase: 180 Tweede fase: 200 |

| L/D | Eerste fase: 26 tot 37Tweede fase: 10 tot 15 | |||||

| Output (kg/u) | 100-150 | 150-250 | 250-350 | 450-550 | 600-800 | 1000 |

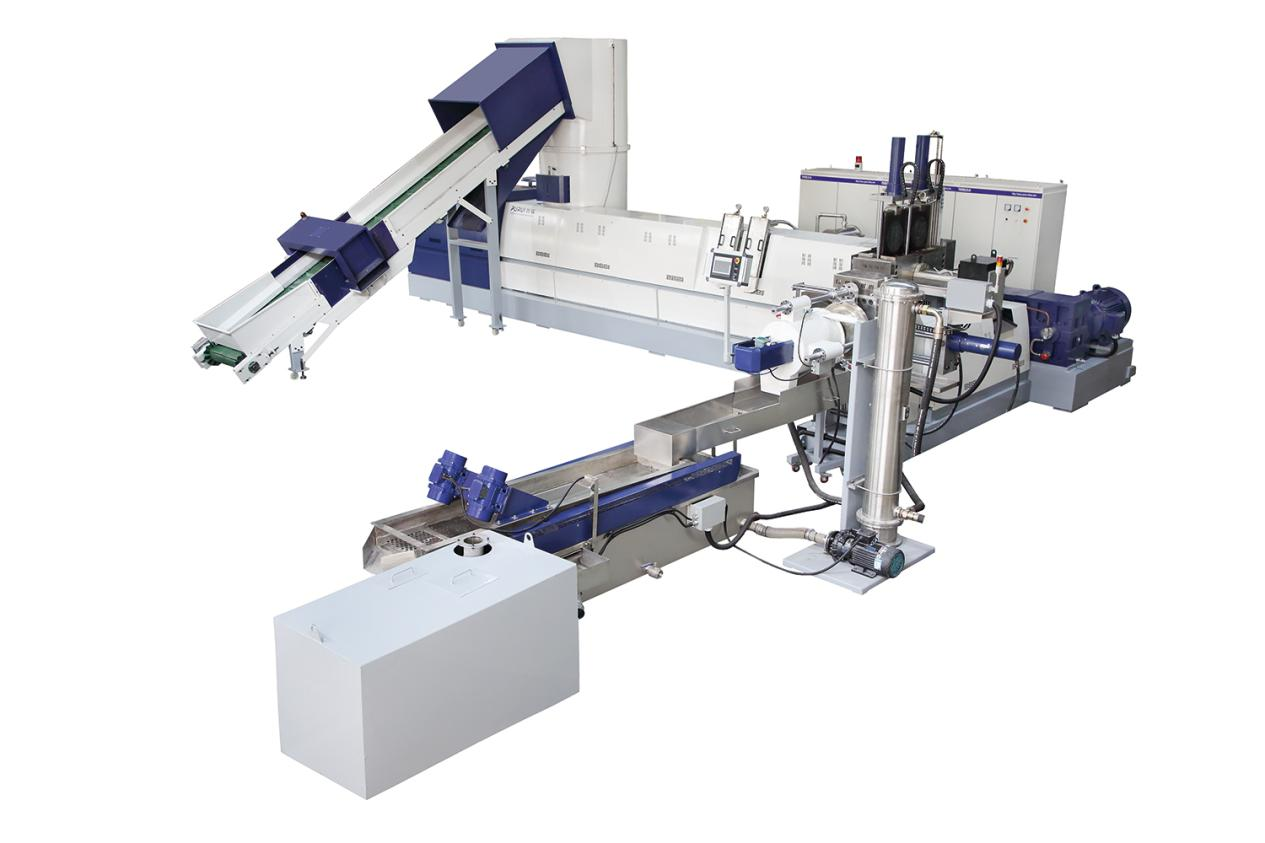

Machinebeelden:

Extruder met enkele schroef

Dubbeltraps recyclingextruder

Algemene informatie:

| Modelnaam | ML |

| uitgang | Plastic pellets/korrels/harsen/plastic grondstof |

| Machine onderdelen | Transportband, cutterverdichter, hoofdextruder, pelletiseereenheid, koelsysteem, silo, kast |

| Materiaal recyclen | PP/PE/LDPE/HDPE-film, zak, vezel |

| Capaciteitsbereik | 100kg/u tot 1200kg/u |

| Voedende manier | Transportband, rolaandrijfsysteem |

| Schroef diameter | 75 mm tot 200 mm |

| Schroef L/D | 26 tot 33 |

| Schroef grondstof | 38CrMoAl of bimetaal |

| ontgassen | Natuurlijke ontgassing, vacuümontgassing |

| Snijtype | Verticale pelletiseermethode, trekstrippelletiseren |

| Koeltype | Waterkoel, luchtkoel |

| Spanning | Aangepast |

| Optionele apparaten | Metaaldetector, waterkoelsysteem, voersilo, trilsysteem |

| Aflevertijd | 40 tot 60 dagen |

| Garantie tijd | 13 maanden |

| Technische ondersteuning | Machine-indeling, installatie-indeling, ingenieur overzeese service |

| Certificaat | CE/SGS/TUV/CO |

Waarom voor ons kiezen?

A.PURUI heeft een professionele fabrikant sinds 2006. We hebben onze eigen technische ontwerpafdeling.Elke extruder wordt ontworpen op basis van de materiaaleigenschap.

B. Energiebesparing met hoog vermogen

C. De kwaliteitsgarantie bedraagt 12 maanden vanaf de datum van de vrachtbrief.

D.Levertijd: 40 werkdagen tot 60 dagen

E.Ship aangevraagd pakket

F. Machine-installatie is aan boord mogelijk.Bij een eenmalige installatie duurt het ongeveer 5 tot 7 dagen.De toegewezen ingenieur(s) beheren de training van de machinegebruikers, de bediening en de inbedrijfstelling van de machine.

Bedrijfsintroductie:

Chengdu PuRui Polymer Engineering Co. Ltd is een van de toonaangevende fabrikanten van plastic recyclingmachines, extruders, plastic granulatoren en aanverwante hulpapparatuur in China.De unieke voordelen van ons kunststofpelletiseersysteem zijn het schroefontwerp, het hoge rendement, de goede ontgassing en het goede filtereffect.Onze kunststofwaslijn zoals breker met draaglijke weerstand en scherpe snijder, wasunits, scheidings- of sorteermachine, droogsysteem en verpakkingssysteem zijn van goede kwaliteit.

Een plastic recycling- en granuleermachine is een soort apparatuur die wordt gebruikt om plastic afval te recyclen tot korrels of pellets die kunnen worden hergebruikt bij de productie van nieuwe plastic producten.De machine werkt doorgaans door het plastic afval in kleine stukjes te versnipperen of te malen, het vervolgens te smelten en door een matrijs te extruderen om pellets of korrels te vormen.

Er zijn verschillende soorten plasticrecycling- en granuleermachines beschikbaar, waaronder extruders met één en twee schroeven.Sommige machines hebben ook extra functies, zoals schermen om onzuiverheden uit het plastic afval te verwijderen of koelsystemen om ervoor te zorgen dat de pellets goed worden gestold.PET-flessenwasmachine, PP-geweven zakkenwaslijn

Machines voor het recyclen en granuleren van plastic worden vaak gebruikt in industrieën die grote hoeveelheden plastic afval genereren, zoals de verpakkings-, automobiel- en bouwsector.Door plastic afval te recyclen, helpen deze machines de milieu-impact van het verwijderen van plastic te verminderen en hulpbronnen te besparen door materialen te hergebruiken die anders zouden worden weggegooid.

Recyclingapparatuur voor lithiumbatterijen is een soort apparatuur die wordt gebruikt voor het recyclen en terugwinnen van waardevolle materialen uit lithium-ionbatterijen, die vaak worden gebruikt in elektronische apparaten zoals smartphones, laptops en elektrische voertuigen.De apparatuur werkt doorgaans door de batterijen op te splitsen in hun samenstellende delen, zoals de kathode- en anodematerialen, de elektrolytoplossing en metaalfolies, en deze materialen vervolgens te scheiden en te zuiveren voor hergebruik.

Er zijn verschillende soorten recyclingapparatuur voor lithiumbatterijen beschikbaar, waaronder pyrometallurgische processen, hydrometallurgische processen en mechanische processen.Pyrometallurgische processen omvatten verwerking bij hoge temperatuur van de batterijen om metalen zoals koper, nikkel en kobalt terug te winnen.Hydrometallurgische processen gebruiken chemische oplossingen om de batterijcomponenten op te lossen en metalen terug te winnen, terwijl mechanische processen het versnipperen en malen van de batterijen omvatten om de materialen te scheiden.

Apparatuur voor het recyclen van lithiumbatterijen is belangrijk voor het verminderen van de milieueffecten van het weggooien van batterijen en het besparen van hulpbronnen door waardevolle metalen en materialen terug te winnen die kunnen worden hergebruikt in nieuwe batterijen of andere producten.

Naast de voordelen voor het milieu en het behoud van hulpbronnen heeft recyclingapparatuur voor lithiumbatterijen ook economische voordelen.Het terugwinnen van waardevolle metalen en materialen uit gebruikte batterijen kan de productiekosten van nieuwe batterijen verlagen en nieuwe inkomstenstromen creëren voor bedrijven die betrokken zijn bij het recyclingproces.

Bovendien stimuleert de toenemende vraag naar elektrische voertuigen en andere elektronische apparaten de behoefte aan een efficiëntere en duurzamere batterijrecyclingindustrie.Apparatuur voor het recyclen van lithiumbatterijen kan aan deze vraag helpen voldoen door een betrouwbare en kosteneffectieve manier te bieden om waardevolle materialen uit gebruikte batterijen terug te winnen.

Het is echter belangrijk op te merken dat de recycling van lithiumbatterijen nog steeds een relatief nieuwe industrie is en dat er uitdagingen moeten worden overwonnen als het gaat om het ontwikkelen van efficiënte en kosteneffectieve recyclingprocessen.Bovendien is de juiste behandeling en verwijdering van batterijafval van cruciaal belang om gevaren voor het milieu en de gezondheid te voorkomen.Daarom moeten er goede regelgeving en veiligheidsmaatregelen aanwezig zijn om een verantwoorde omgang met en recycling van lithiumbatterijen te garanderen.